Метки:

- гибка труб

- гибка труб вручную

- своими руками

- станок для гибки профильных труб

- трубогиб

- трубогиб вручную

Страница 1 из 8 1 ← 2 3 4 5 6 → 8 Вперёд >

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Содержание

- 0.1 10delta

- 0.2 Сам себе мастер

- 0.3 10delta

- 0.4 Сам себе мастер

- 0.5 10delta

- 0.6 Сам себе мастер

- 0.7 10delta

- 0.8 Сам себе мастер

- 0.9 10delta

- 0.10 Сам себе мастер

- 0.11 10delta

- 0.12 Сам себе мастер

- 0.13 10delta

- 0.14 Сам себе мастер

- 0.15 Юрий0237

- 0.16 Участник

- 0.17 10delta

- 0.18 Сам себе мастер

- 0.19 10delta

- 0.20 Сам себе мастер

- 0.21 val-lel

- 0.22 Глядя от финиша — старт не такой уж и страшный…

- 0.23 val-lel

- 0.24 Глядя от финиша — старт не такой уж и страшный…

- 0.25 10delta

- 0.26 Сам себе мастер

- 0.27 Granddizel

- 0.28 Живу здесь

- 0.29 Slk 77

- 0.30 Живу здесь

- 0.31 Granddizel

- 0.32 Живу здесь

- 1 В чем разница между токарным и фрезерным станком?

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

-

Для удобства прочтения, весь процесс изготовления станка, описанный ниже, можно скачать единым файлом в формате PDF (≈28,2 MБ) здесь

1. Предыстория.

У меня возникла необходимость установить несколько навесов из сотового поликарбоната на каркасе, сделанном из профильных труб. Без специализированного оборудования создать красиво изогнутые арки из профильных труб представляется затруднительным, и стоимость профилегибочного станка для этих целей оказалась довольно высокой. К сожалению, мне также не удалось найти в аренду подходящий станок для гибки профильных труб.

Исходя из вышеизложенного, было принято решение сделать станок для гибки профильных труб своими руками.

2. Использованные материалы и 3D — модель станка.

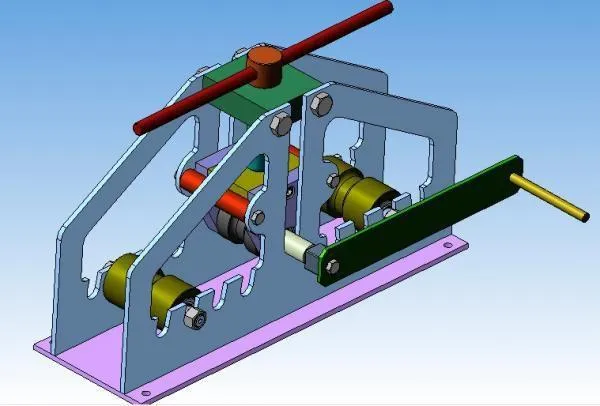

Для изготовления станка решил использовать имеющиеся в наличие и купленные по доступной цене материалы. Что и где приобретал, буду описывать в п. 3 «Изготовление станка». Исходя из имеющихся и приобретённых материалов, нарисовал 3D — модель станка в SketchUp. Все размеры, указанные в 3D- модели соответствуют построенному станку, единственно, с прорисовкой размеров болтов, гаек и пр. мелочи я не заморачивался.3. Изготовление станка.

В качестве станины станка я использовал швеллер высотой 100 мм, от которого отрезал кусок длиною 770 мм. Данный размер обусловлен шириной стола, к которому станок будет крепиться. Отрезанный кусок швеллера зачистил металлической щёткой, установленной на углошлифовальной машинке (УШМ) (см. Фото №1).

Из полосы, толщиною 5 мм, вырезал опорные стойки для крепления роликов (см. Фото №2). Чтобы ролики можно было снимать (или менять на другие, например для гибки круглых труб), с помощью УШМ сделал в стойках прорези (см. Фото №3). Закрепил ролики в стойках и прикинул их размещение на швеллере (см. Фото №4). Расстояние между крайними роликами по осям выбрал равным 300мм. Разметил чертилкой места установки роликов на швеллере (см. Фото №5). Ролики приобретал на Скобяном рынке г. Краснодара (их используют для самостоятельного изготовления откатных ворот).

На ролики положил профильную трубу 40*40мм и прижал её струбцинами к роликам и швеллеру (см. Фото №6). Затем сваркой выполнил прихватки опорных стоек роликов к швеллеру (см. Фото №7).Вложения:

Последнее редактирование модератором:

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

-

Снял ролики и обварил опорные стойки с обеих сторон (см. Фото №8). Установил в опорные стойки ролики и положил на них профильную трубу, чтобы проверить, не повело ли стойки после сварки (см. Фото №9).

Для изготовления подвижной части станка хотел использовать кусок швеллера высотой 140 или 160мм, но, ни у меня, ни у приёмщиков металлолома отрезка такого швеллера не нашлось, а покупать швеллер длиною три и более метра, чтоб отрезать небольшой кусок в мои планы не входило. В одном из пунктов приёма металлолома, я нашел кусок металла толщиной 8мм (см. Фото №10), из него решил изготовить и подвижную часть, и крышку станка.

Из 8-ми миллиметрового листа металла, о котором писал выше, с помощью УШМ вырезал заготовку для подвижной части станка, и зачистил её от ржавчины (см. Фото №11).

Для установки ролика в подвижную часть станка были приобретены в магазине «Подшипник» два корпусных самоцентрирующихся подшипника №203 CRAFT (см. Фото №12). Чтобы ролик, установленный в корпусные подшипники, не задевал пластину, я решил приподнять его с помощью прокладок толщиной 10мм, вырезанных из текстолита (см. Фото №13). Для удобства дальнейшей работы текстолитовые пластины склеил между собой и основанием с помощью клея «Момент» и разметил их для установки корпусных подшипников (см. Фото №14). Просверлил в пластинах отверстия Ø10мм (см. Фото №15).Последнее редактирование:

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

- Последнее редактирование:

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

- Последнее редактирование:

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

- Последнее редактирование:

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

-

Затем из обрезков уголка 50мм изготовил внутренние упоры подвижной части станка (см. Фото №48). Приварил внутренние упоры к подвижной части станка, а также, вместо одного из съёмных внешних упоров приварил пластину (см. Фото №49). Покрасил станок, части станка не подлежащие попаданию краски, закрывал малярным скотчем (см. Фото №50).

После высыхания краски собрал станок воедино, все трущиеся части смазал слоем ЛИТОЛ-24. Произвёл гибку труб на необходимый радиус (см. Фото №51 и №52).

А это первенец из навесов, ради которых, собственно говоря, и сделал станок (см. Фото №53, №54, №55).

- Регистрация: Сообщения:

- 18

- Благодарности:

- 10

-

Юрий0237

Участник

Регистрация: Сообщения:

- Благодарности:

- 10

- Адрес:

- Сердобск

-

Отлично, я даже и не думал что все так просто.

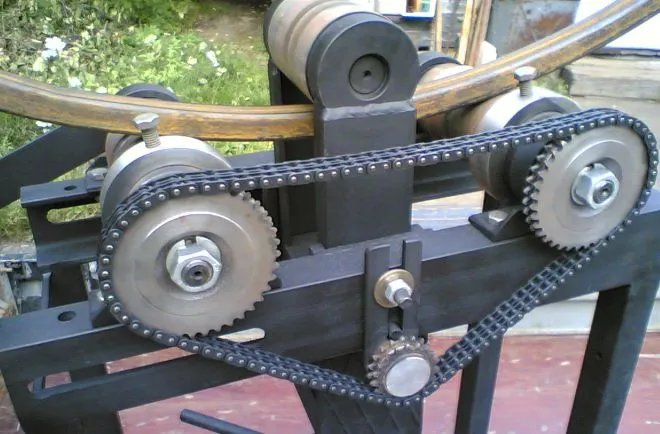

С каким усилием прокручивается ведущий вал и не проскальзывает ли он ?

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

-

Вал прокручивается очень легко, проскальзываний нет вообще.

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

-

Можно сделать станочек и из обрезков швеллеров, если конечно таковые имеются (см. вложенный файл).

Вложения:

- Регистрация: Сообщения:

- 4.457

- Благодарности:

-

val-lel

Глядя от финиша — старт не такой уж и страшный…

val-lel

Глядя от финиша — старт не такой уж и страшный…

Регистрация: Сообщения:

- Благодарности: Адрес:

- Санкт-Петербург

- Регистрация: Сообщения:

- 416

- Благодарности:

-

10delta

Сам себе мастер

Регистрация: Сообщения:

- Благодарности: Адрес:

- Краснодар

-

@val-lel, спасибо за оценку моего труда!

- Регистрация: Сообщения:

- 318

- Благодарности:

- 102

-

Granddizel

Живу здесь

Регистрация: Сообщения:

- Благодарности:

- 102

- Адрес:

- Клин

-

А ролики эти из чего сделаны? закаленные? пытаюсь найти их в интернете не не вижу ничего похожего… может не так ищу?

- Регистрация: Сообщения:

- 524

- Благодарности:

- 367

-

Slk 77

Живу здесь

Регистрация: Сообщения:

- Благодарности:

- 367

- Адрес:

- Самара

-

@10delta, Превосходное описание! Именно такими должны быть статьи в разделе самоделов. +100 к авторитету за это!

А теперь вопросы.

1) Использование текстолитовых пластин чем то обосновано или что под руку попало? можно ли заменить например на втулки под болты или принципиально плоская полнотелая пластина должна быть?

2) расстояния между роликами и высота стоек под съемные ролики рассчитывались или как рука взяла лишь бы симметрично? Почему спрашиваю — сдается мне что эти размеры влияют на возможный максимальный радиус изгиба.

3) каков получился максимальный радиус изгиба с вашими размерами станка?

- Регистрация: Сообщения:

- 318

- Благодарности:

- 102

-

Granddizel

Живу здесь

Регистрация: Сообщения:

- Благодарности:

- 102

- Адрес:

- Клин

-

На счёт втулок под болты лично меня мучают сомнения в их надёжности… т. к. при затягивании одну втулку может чуть больше расплющить в итоге перекос вала и кривая дуга… в связи с чем подшипник должен быть установлен максимально надёжно но иметь возможность регулировки (читал на другом сайте что регулировать для выравнивания можно подкладыванием жести)

Страница 1 из 8 1 ← 2 3 4 5 6 → 8 Вперёд >

- Форум

- Журнал

- Истории

- Биржа

- Академия

- Новые сообщения

- Лучшие темы

В чем разница между токарным и фрезерным станком?

Видео. Арматурогиб своими руками. Станок для гибки арматуры. Armature bender for Workshop.

Токарный станок и фрезерный станок — это два разных типа станков, используемых для обработки металлических, деревянных и других материалов. Основное отличие между ними заключается в способе, которым они обрабатывают материал.

Токарный станок применяется для изготовления деталей, которые имеют вращательную форму. Принцип работы токарного станка заключается в том, что заготовка закрепляется на шпинделе, который вращается. Затем инструмент, который закреплен на суппорте, прижимается к вращающейся заготовке, и она начинает обрабатываться. Таким образом, токарный станок позволяет создавать детали со сложными формами и гладкой поверхностью.

Фрезерный станок, в свою очередь, используется для обработки материала путем удаления части материала с помощью вращающегося режущего инструмента, называемого фрезой. Фрезерный станок может обрабатывать детали со сложными формами и различными поверхностными рисунками. Он также может использоваться для создания отверстий в материале или для создания ребер и других элементов на поверхности детали.

Таким образом, основное отличие между токарным и фрезерным станком заключается в том, что токарный станок используется для обработки деталей с вращательной формой, а фрезерный станок — для обработки деталей со сложными формами и различными поверхностными рисунками.